Jak poprawnie zaprasowywać aluminiowe końcówki kablowe?

Prawidłowo wykonane połączenie końcówki kablowej z żyłą kabla jest niezwykle ważnym elementem instalacji elektrycznej zapewniając jej długotrwałe bezawaryjne działanie i bezpieczeństwo użytkowania.

Proces zaciskania (zaprasowywania) jest technologią wykonania połączenia elektrycznego pomiędzy żyłą kabla, a końcówką kablową, polegającą na trwałym odkształceniu przez narzędzie zaciskające materiału końcówki obejmującej żyłę kabla.

Uzyskuje się w ten sposób wymaganą jakość mechaniczną i elektryczną wykonanego połączenia.

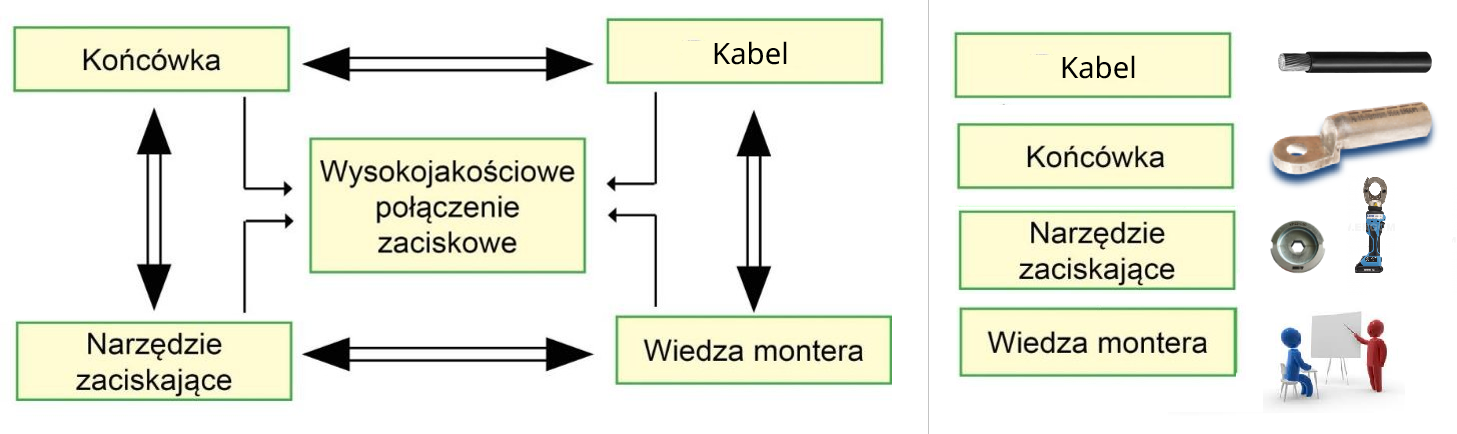

Do zapewnienia odpowiedniej jakości połączenia wymagane jest zrozumienie wzajemnych oddziaływań, które pociąga za sobą technologia zaciskania.

Dla uzyskania właściwej jakości połączenia zaciskowego niezbędne są cztery współpracujące ze sobą czynniki:

W zależności od materiału żyły kabla (miedź, aluminium), jej profilu i przekroju należy dobrać odpowiedni typ i rozmiar końcówki kablowej wykonanej z tego samego materiału co żyła kabla. Znając długość wewnętrznej części rurowej należy zdjąć izolację z kabla o ok. 2-3mm więcej niż wymiar długości części rurowej końcówki. Podyktowane jest to tym, że podczas zaciskania części rurowej na żyle kabla materiał końcówki „płynie” i nie może napotkać na opór jaki stawiałaby izolacja kabla.

Następnie za pomocą szczotki drucianej zaleca się oczyszczenie powierzchni aluminiowej żyły z tlenków aluminium. Dzięki temu jeszcze przed zaprasowaniem końcówki zapewnia się optymalne własności przewodzące. Aby całkowicie zapobiec zjawisku utleniania się żyły kabla wewnątrz części rurowej należy dokonać aplikacji niewielkiej ilości smaru kontaktowego SK-AL bezpośrednio w część rurową końcówki. Zdecydowana większość aluminiowych końcówek i łączników ma już ten smar zaaplikowany już na etapie procesu produkcyjnego. Smar SK-AL posiada właściwości ścierne i podczas zaciskania ma za zadanie usunięcie tlenków aluminium powstałych na żyle przewodu oraz wewnętrznej powierzchni części rurowej końcówki. Tlenki te posiadają właściwości izolacyjne i mogą spowodować wzrost rezystancji połączenia, co w efekcie skutkuje wzrostem strat energii i znacznego przyrostu temperatury połączenia. Dodatkowo podczas zaprasowywania końcówki smar ten, wypływając na zewnątrz, wypełnia puste przestrzenie w żyle ograniczając dostęp powietrza do wnętrza końcówki i żyły kabla. Fabrycznie część rurowa końcówek zaślepiona jest plastikową zatyczką zabezpieczająca wnętrze końcówki przed utlenianiem podczas jej magazynowania oraz zabezpiecza przed wypłynięciem smaru z części rurowej podczas transportu lub magazynowania w wysokich temperaturach.

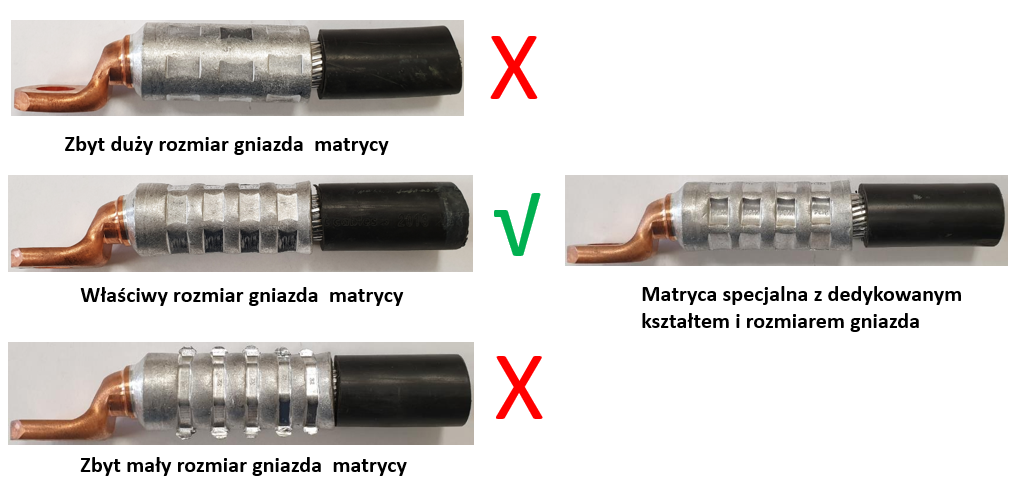

Kolejnym krokiem jest dobór odpowiedniego typu matrycy zaciskającej (kształt części zaciskającej oraz jej rozmiar w zależności od typu i przekroju końcówki).

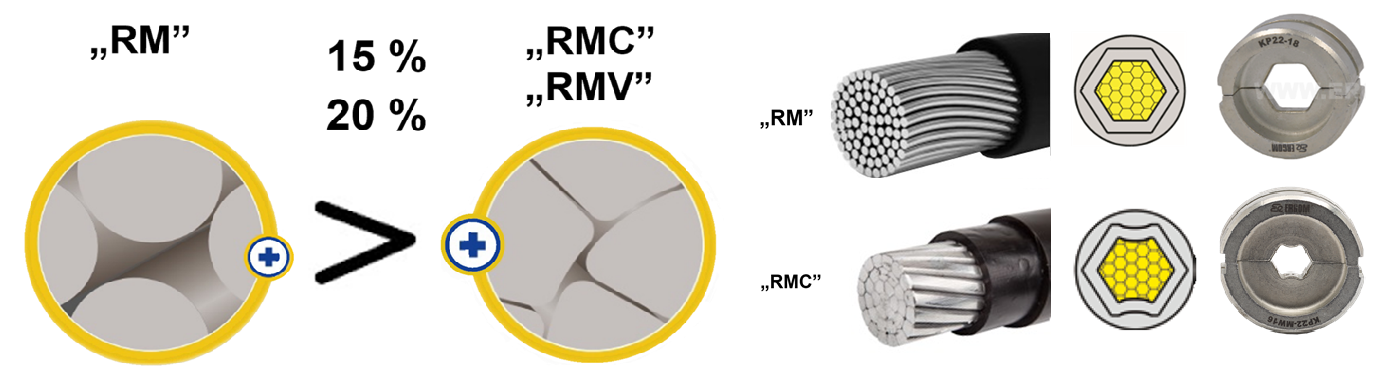

Aluminiowe końcówki rurowe należy zaciskać matrycami prasującymi na tzw. “sześciokąt” lub na tzw. „sześciokąt z kłami”, które dedykowane są do żył zagęszczonych (skompresowanych) RMC (RMV).

Skompresowana konstrukcja żył oznacza, że poszczególne druty wchodzące w jej skład ściśle do siebie przylegają - zmniejsza się pusta, niewykorzystana przestrzeń w kablu. Powoduje to, że średnica żyły RMC jest mniejsza od średnicy żyły RM w wykonaniu standardowym, przy zachowaniu tego samego przekroju elektrycznego. Różnica ta może sięgać do około 15-20 % średnicy. Oczywiście geometryczny przekrój żyły RMC będzie mniejszy niż RM, ale przekrój żyły w rozumieniu norm kablowych odwołuje się do jej rezystancji jednostkowej (podawanej w [Ω/km]), a ona zależna jest od przekroju czynnego żyły. W związku z czym żyła o budowie skompresowanej RMC, choć o mniejszej średnicy zewnętrznej, posiada względnie ten sam przekrój czynny.

Po dobraniu matrycy do końcówki należy dopasować odpowiednie narzędzie zaciskające (praskę) w które zamontowana zostanie matryca. Oferujemy kilka systemów matryc zaciskających w:

- praskach ręcznych mechanicznych o powiększonym przełożeniu mechanicznym (obsługiwanych za pomocą dwóch rąk)

- praskach ręcznych hydraulicznych

- praskach hydraulicznych o zasilaniu akumulatorowym

- głowicach hydraulicznych zasilanych pompami hydraulicznymi z napędem ręcznym lub nożnym.

|

|

Ostatni, kluczowy aspekt w procesie zaciskania to wiedza montera. Oprócz w/w doborów elementów ze sobą współpracujących, monter musi wykazać się wiedzą w jaki sposób dokonywać zaprasowań i w jakiej ilości. Generalnie im większa jest ilość zaprasowań, tym pewniejsze uzyskamy połączenie, dlatego w kartach katalogowych ERGOM dla końcówek i łączników kablowych podawana jest zalecana ilość zaprasowań, jak również numer matrycy.

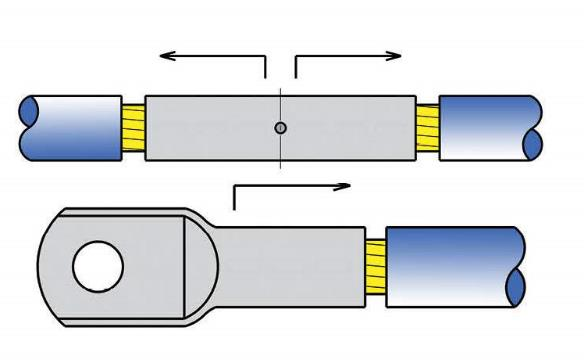

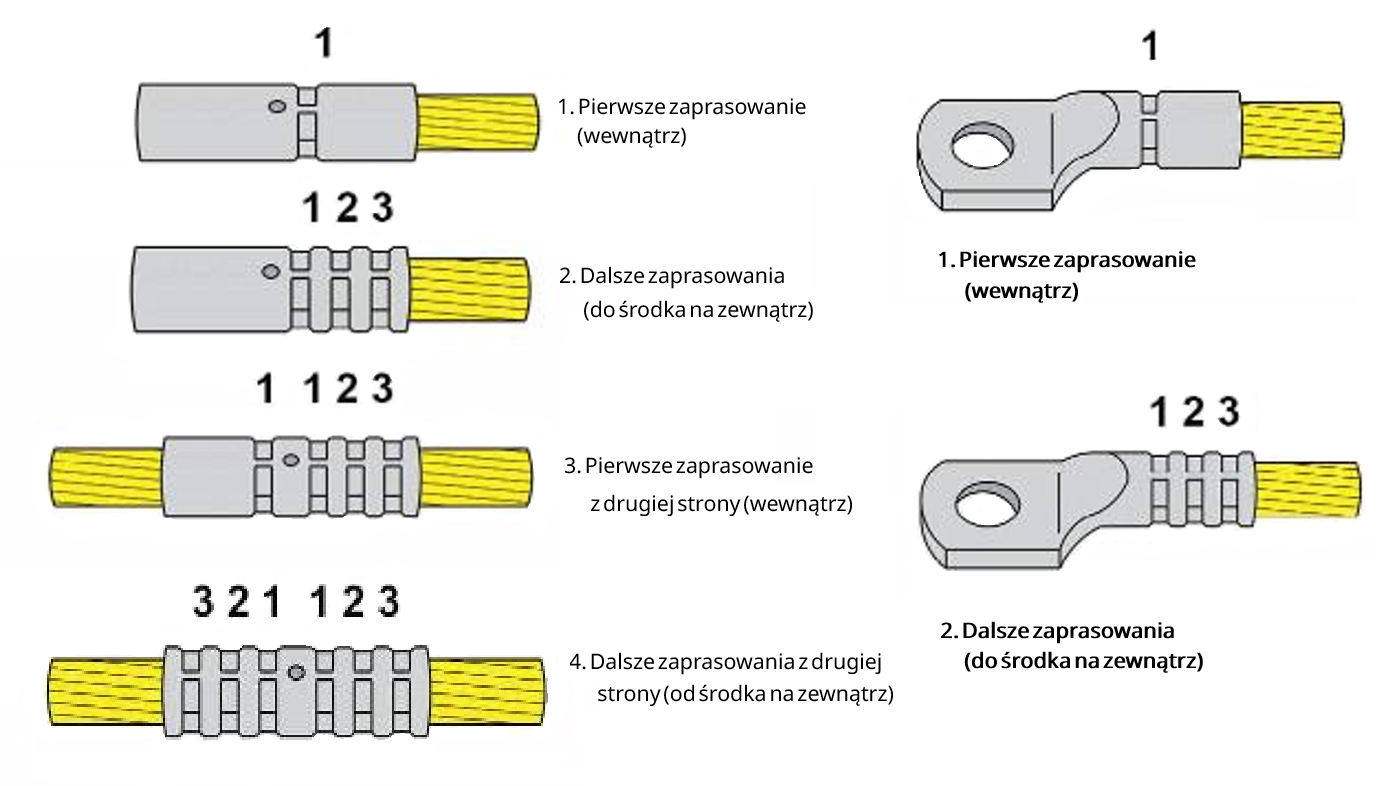

Według badań i doświadczeń ZAE ERGOM, aby uzyskać połączenie o wymaganej jakości, zaciskanie końcówek na “sześciokąt” powinno odbywać się w następujący sposób:

|

| Właściwy kierunek i kolejność zaprasowywania dla kóncówek i łączników zaznaczono strzałkami |

Konieczne jest wykonanie wszystkich zaznaczonych (zalecanych) zaprasowań.

Należy zwracać uwagę, aby stosować do zaciskanej końcówki matrycę odpowiadającą przekrojowi na jaki została ona przeznaczona.

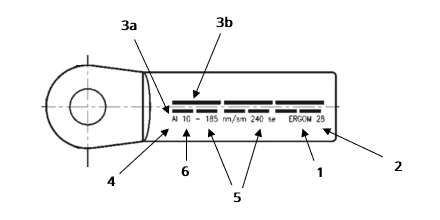

Każda końcówka lub łącznik kablowy której część rurowa jest zgodna z normą DIN posiada nadruk lub cechowanie trwałe z następującymi informacjami:

1 - nazwa/logo producenta

2 - numer gniazda matrycy

3 - graficzne oznaczenie ilości i położenia wymaganych zaprasowań:

3a - wąska matryca ((narzędzia ręczne/hydrauliczne)

3b - szeroka matryca (narzędzia hydrauliczne)

4 - materiał końcówki/łącznika

5 - typ kabla (przekrój i profil)

6 - rozmiar otworu pod śrubę metryczną (w przypadku końcówek oczkowych).

Typy profili kablowych

Żyły sektorowe muszą zostać przeformowane “na okrągło” dla większości typów końcówek i łączników kablowych (z wyjątkiem typów, których wewnętrzny profil części rurowej jest sektorem).

Dobór właściwego rozmiaru matrycy