Końcówki kablowe tulejkowe miedziano-aluminiowe HMA

Marcin Lis, Kierownik Laboratorium Zakładowego ZAE ERGOM

Daniel Mirowski, Kierownik Działu Rozwoju ZAE ERGOM

Michał Uciński, Inżynier Wyrobu ZAE ERGOM

Paweł Animucki, Inżynier Wyrobu ZAE ERGOM

Streszczenie.

Końcówki kablowe miedziano-aluminiowe typu HMA umożliwiają przyłączenie kabli z żyłami aluminiowymi do zacisków wykonanych z miedzi lub jej stopów. Końcówki typu HMA spełniają wszystkie funkcje zwykłych końcówek tulejkowych typu H…ERHN, zgodnych z DIN 46228/1. Utrzymują druty, z których zbudowana jest linka przewodu zmniejszając ryzyko zwarć, zabezpieczają przed przecinaniem drutów żyły, zwiększają odporność połączenia na drgania i wstrząsy, poprawiają pewność zamocowania żyły w zacisku.

Wstęp

Powszechnie dostępne na rynku i stosowane przez instalatorów końcówki tulejkowe, wykonane z cienkościennej rurki miedzianej, umożliwiają aplikację jedynie na przewodach z żyłami elastycznymi wykonanymi z miedzi. Jeżeli końcówka taka zostanie zamontowana na żyle przewodu wykonanej z aluminium to w miejscu styku mogą powstać ogniska korozji elektrochemicznej. Takie samo zjawisko może wystąpić w przypadku bezpośredniego zamontowania żyły aluminiowej w zacisku wykonanym z innego materiału, np. miedzi lub jej stopów.

Wychodząc naprzeciw potrzebom rynku, firma ERGOM opracowała nowy typ końcówki tulejkowej cienkościennej umożliwiającej podłączenie żyły aluminiowej wielodrutowej klasy 5 lub 6 do zacisków śrubowych bądź sprężynowych. Oba typy zacisków występują głównie w osprzęcie niskonapięciowym, np. bloki rozdzielcze, złączki jedno lub wielotorowe, wyłączniki nadmiarowo prądowe natomiast we wtykach i gniazdach przedłużaczy przemysłowych stosowane są zaciski śrubowe.

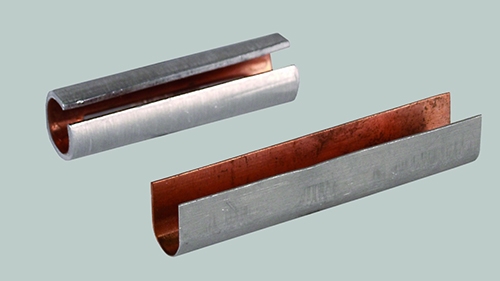

Dostępne są na rynku końcówki wykonane ze zwiniętej blachy bimetalowej, które mają postać rurkową. Jednak rurka ta nie jest całkowicie zamknięta i posiada luźne krawędzie wzdłużne przez co połączenie to nie jest całkowicie szczelne w związku z czym zacisk narażony jest na korozję elektocheniczną, rys. 1.

Rys. 1. Przykład końcówki bimetalowej w postaci rurkowej otwartej.

Rys. 1. Przykład końcówki bimetalowej w postaci rurkowej otwartej.

Ponieważ żyła aluminiowa nie jest całkowicie izolowana od zacisku wykonanego z innego materiału, np. miedzi lub jej stopów, będzie dochodziło do stopniowego uszkodzenia połączenia elektrycznego. Zjawisko to jest szczególnie groźne jeżeli takie połączenie będzie pracowało w środowisku o podwyższonej wilgotności gdzie w wyniku umieszczenia materiałów o różnym potencjale elektrochemicznym i na skutek przepływającego, przez połączenie, prądu.

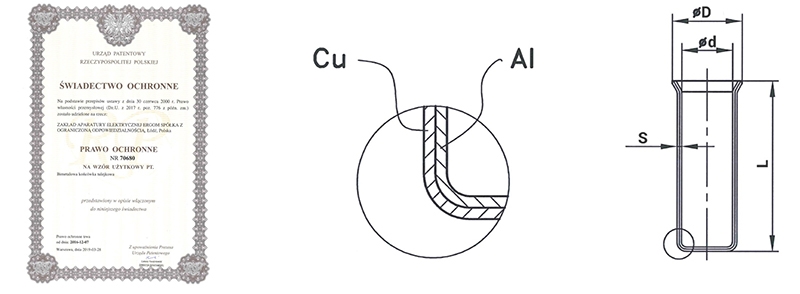

W celu wyeliminowania powyższych wad, końcówek dostępnych na rynku, została opracowana alternatywna konstrukcja końcówki tulejkowej bimetalicznej o zwiększonej odporności na korozję elektrochemiczną. Końcówka ta jest wzdłużnie zamknięta jak również posiada na końcu denko dzięki czemu zostały całkowicie wyeliminowane punkty bezpośredniego styku materiałów o różnym potencjale elektrochemicznym, rys. 2.

Rys. 2. Końcówka tulejkowa bimetalowa w postaci zamkniętej.

Ponadto do zaprasowania końcówki na żyle przewodu mogą być stosowane te same narzędzia zaprasowujące, które obecnie są stosowane do zaprasowywania końcówek tulejkowych nieizolowanych typu H...ERHN i izolowanych typu HI…ERHL. Dzięki takiemu rozwiązaniu użytkownik wdrażając nowy typ końcówki w swoich aplikacjach nie musi budować nowej bazy narzędziowej.

Konstrukcja końcówki tulejkowej typu HMA

Końcówki tulejkowe miedziano-aluminiowe typu HMA spełniają wszystkie funkcje zwykłych końcówek tulejkowych miedzianych typu H…ERHN, wykonanych zgodnie ze standardem DIN 46228/1.

Podstawową funkcją tego typu końcówki jest zabezpieczenie drutów miedzianych, z których zbudowana jest żyła przewodu w celu ułatwienia jej montażu w zacisku śrubowym bądź sprężynowym. Zastosowanie końcówki tulejkowej dodatkowo zmniejsza ryzyko zwarć w skutek podwinięcia pojedynczych drutów, zabezpiecza żyłę przed przecinaniem pojedynczych drutów, zwiększają odporność połączenia na drgania i wstrząsy oraz poprawia pewność zamocowania żyły w zacisku.

Powyższe wytyczne stanowiły bazę dla inżynierów firmy ERGOM do konstrukcji końcówki typu HMA. Końcówki te wykonane są z cienkiej blachy bimetalicznej - zewnętrzna warstwa Cu i wewnętrzna warstwa Al., które są ze sobą zespolone – co zapewnia separację żyły aluminiowej przewodu od zacisku wykonanego z miedzi lub jej stopów.

Końcówka od strony wewnętrznej posiada warstwę aluminium a od strony zewnętrznej warstwę miedzi, grubość obu warstw a tym samym grubość całej ścianki tulejki wynosi do 0.25mm. Dokładne zespolenie warstwy aluminium i miedzi ma za zadanie zapewnienie odpowiedniej obciążalności prądowej oraz ochronę przed korozją elektrochemiczną. Z jednej strony tulejka zakończona jest lejkowatym rozszerzeniem, które ułatwia wprowadzenia do wnętrza tulejki żyły przewodu. Z drugiej strony znajduje się denko zamykające tulejkę, którego zadaniem jest zabezpieczenie wnętrza tulejki przed dostępem powietrza oraz wilgoci co mogłoby doprowadzić do utleniania aluminium i korozji elektrochemicznej, rys. 3. Ponadto, taka budowa końcówki pozwala uniknąć korozji elektrochemicznej na styku: końcówka - żyła przewodu - zacisk aparatu. Rozwiązanie to zostało opatentowane jako wzór użytkowy i jest objęte ochroną patentowa nr. 70680.

Rys. 3. Budowa końcówki tulejkowej miedziano-aluminiowej typu HMA.

W celu zachowania kompatybilności pomiędzy już stosowanymi końcówkami tulejkowymi miedzianymi i narzędziami do ich zaciskania a nowymi tulejkami miedziano-aluminiowymi typu HMA zostały zachowane te same wymiary Ød, ØD. Niewielkie różnice na wymiarach L oraz S wynikają z techniki wykonania końcówek oraz parametrów mechanicznych zastosowanego materiału, tab. 1.

| Typ tulejki | L [mm] | Ød [mm] | ØD [mm] | S [mm] |

| HMA 6/12 | 12,5 | 3,5 | 4,7 | 0,25 |

| H 6/10 ERHN | 12,0 | 0,20 | ||

| HMA 10/12 | 12,5 | 4,5 | 5,8 | 0,25 |

| H 10/12 ERHN | 12,0 | 0,20 | ||

| HMA 16/12 | 12,5 | 6,0 | 7,5 | 0,25 |

| H 16/12 ERHN | 12,0 | 0,20 |

Tab. 1. Przykładowe porównanie wymiarów końcówek H…ERHN i HMA.

Końcówki tulejkowe HMA wykonywane są, z odpowiednio przygotowanych krążków z blachy bimetalowej, metodą przetłaczania plastycznego na zimno. Dzięki odpowiednio dobranej ilości przetłoczeń oraz sile nacisku uzyskuje się wyrób o wysokiej jakości i powtarzalności bez utraty cech charakterystycznych dla blachy bimetalowej czyli trwałego zespolenia dwóch materiałów pozwalającego na optymalne wykorzystanie właściwości obu tych metali.

Wnętrze końcówek HMA jest dodatkowo wypełniane, przed montażem na żyle przewodu i zaprasowaniem, pewną ilością smaru kontaktowego poprawiającego przewodzenie i utrudniającego dostęp powietrza, od strony lejkowatego rozszerzenia, do połączenia żyły z wewnętrzną częścią tulejki. Dzięki temu unika się utleniania żyły. Ponadto smar, posiadający również właściwości ścierne, podczas zaprasowywania ma za zadanie usunięcie, ewentualnie powstałych podczas magazynowania, z powierzchni żyły i wewnętrznej części tulejki tlenków aluminium, rys. 4.

Rys. 4. Smar kontaktowy SK-AL.

Badania porównawcze tulejek

W celu sprawdzenia właściwości opracowanych końcówek miedziano-aluminiowych przeprowadzono ich badania porównawcze z końcówkami tulejkowymi miedzianymi o tym samym przekroju i zaciśniętymi na żyle o tym samym przekroju. Do badań zostały wykorzystane końcówki HMA 16/18 zaprasowane za pomocą narzędzia PZP 25/10-25/T z gniazdem zaprasowującym z pojedynczym karbem oraz końcówki H 16/18 ERHN zaprasowane za pomocą narzędzia PZP 16RL/6KT/0.08-16 z gniazdem zaprasowującym na sześciokąt. Oba typy końcówek zostały zaprasowane na żyłach o przekroju znamionowym 16mm2. Badania obejmowały następujące parametry, najbardziej istotne z punktu widzenia funkcjonalności końcówek:

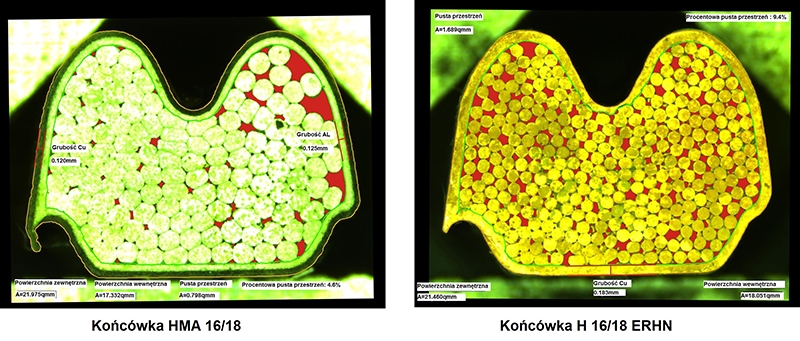

• Pomiar zgładu – po zaprasowaniu tulejki na żyle przewodu za pomocą dedykowanego narzędzia zostaje ona przecięta i na stanowisku do pomiarów mikrograficznych i była oceniana jakość zaprasowania poprzez określenie stopnia wypełnienia tulejki żyłą przewodu, na której została ona zaprasowana. Możliwe jest również wykonanie pomiarów innych charakterystycznych parametrów, takich jak: grubość ścianki tulejki, pole powierzchni, wysokość i szerokość zaprasowanej tulejki, rys. 5. Wyniki pomiarów porównawczych zaprasowanych tulejek HMA i H…ERHN zamieszczone są w tab. 2. Aplikacja smaru kontaktowego do wnętrza tulejki przed jej zaprasowanie spowoduje wypełnienie wszystkich wolnych przestrzeni, co ograniczy do minimum utlenianie się aluminium i korozję elektrochemiczną.

Wynik sprawdzenia uznaje się za pozytywny jeżeli współczynnik wolnej przestrzeni do całkowitej powierzchni wewnętrznej zaprasowania dla końcówki HMA jest nie większy niż taki sam współczynnik dla końcówki H…ERHN zaciśniętej tym samym narzędziem.

Rys. 5. Zdjęcia przeciętych końcówek.

| Lp. |

Typ końcówki i Narzędzie zaprasowujące |

Powierzchnia zewnętrzna [mm2] |

Powierzchnia wewnętrzna [mm2] | Powierzchnia pustej przestrzeni [mm2] | Procentowa pusta przestrzeń [%] | Grubość ścianki końcówki [mm] |

| 1 | HMA 16/18 PZP 25/10-25/T |

21.975 | 17.332 | 0.798 | 4.6 | Cu – 0.120 AL. – 0.125 |

| 2 | H 16/18 ERHN PZP 25/10-25/T |

21.460 | 18.051 | 1.689 | 9.4 | Cu – 0.183 |

Tab. 2. Wyniki pomiarów porównawczych zgładu.

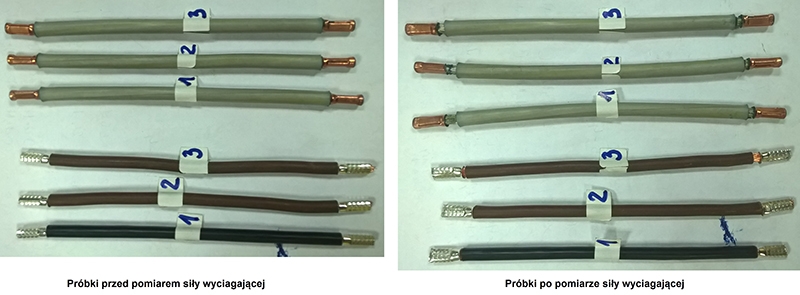

• Pomiar siły wyciągającej „pullout test” – badanie to zostało wykonane na podstawie wytycznych zawartych w pkt. 9.2 normy UL486F, zgodnie z którą certyfikowane są końcówki tulejkowe H…ERHN. Próbki o odpowiedniej długości z zaciśniętymi na żyle tulejkami zamontowane były w zacisku maszyny wytrzymałościowej do prób statycznych na rozciąganie i poddane sile rozciągającej o wartości 100N, zgodnie z tabelą 8 w/w normy, rys. 6. Wynik testu uznaje się za pozytywny jeżeli nie nastąpi wyciągnięcie żyły z zaciśniętej tulejki po przyłożeniu siły nominalnej przez czas 1 minuty, tab. 3. Deformacje końcówek oraz wysunięcie żyły z zaprasowanej końcówki, widoczne na zdjęciach, są spowodowane przyłożeniem siły przekraczającej wartość nominalną w celu określenia jej maksymalnej wartości.

Rys. 6. Próbki z końcówkami przed i po pomiarze siły wyciągającej.

| Lp. | Numer próbki | Końcówki Al-Cu zaciśnięte na żyle aluminiowej 5 klasy o przekroju 16mm2 | Końcówki H…ERHN zaciśnięte na żyle miedzianej 5 klasy o przekroju 16mm2 | ||||

| Siła wymagana [N] | Siła przyłożona [N] | Czy nastąpiło wysunięcie żyły przewodu z zaciśniętej tulejki po 1min [TAK/NIE] | Siła wymagana [N] | Siła przyłożona [N] | Czy nastąpiło wysunięcie żyły przewodu z zaciśniętej tulejki po 1min [TAK/NIE] | ||

| 1 | 1 A-B | 100 | 101 | NIE | 100 | 109 | NIE |

| 2 | 2 A-B | 100 | 102 | NIE | 100 | 103 | NIE |

| 3 | 3 A-B | 100 | 101 | NIE | 100 | 102 | NIE |

Tab. 3. Wyniki pomiarów porównawczych siły wyciągającej.

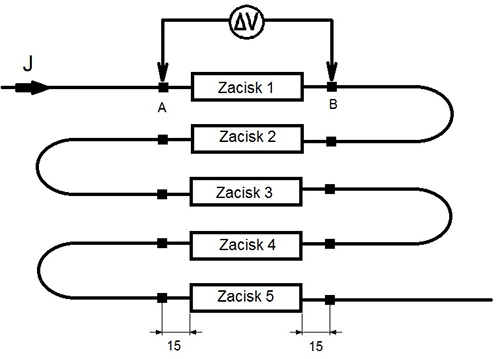

• Sprawdzenie spadku napięcia przed i po próbie przyrostu temperatury – badanie to zostało wykonane na podstawie wytycznych zawartych w pkt. 7.2.4 normy PN-EN 60947-7-1:2012P – spadek napięcia na zacisku, w którym zamontowany jest przewód z zaciśniętą na nim tulejką, nie powinny przekroczyć wartości dopuszczalnej w normie tj. 1.6mV na zacisk. Pomiar spadku napięcia wykonuje się na pięciu kolejnych zaciskach w punktach pomiarowych oddalonych 15mm od końca tulejki zamontowanej w zacisku, rys. 7. Pomiar rezystancji wykonano przy użyciu miernika do pomiaru małych rezystancji firmy MEGGER typ DLRO10HD, który wymusza prąd 10A na zakresie pomiarowym 2.5mΩ. Wyniki pomiarów rezystancji i spadków napięcia dla obu typów końcówek zestawione są w tab. 4 i tab. 5.

Wynik testu był pozytywne ponieważ spadek napięcia na poszczególnych złączkach wynosił ≤1.6mV.

Rys. 7. Budowa układu do pomiaru spadku napięcia.

| Lp. | Punkt pomiarowy | Końcówki Al-Cu zaciśnięte na żyle aluminiowej 5 klasy o przekroju 16mm2 | Końcówki H…ERHN zaciśnięte na żyle miedzianej 5 klasy o przekroju 16mm2 | ||||

| Prąd [A] | Zmierzona rezystancja [µΩ] | Spadek napięcia [mV] | Prąd [A] | Zmierzona rezystancja [µΩ] | Spadek napięcia [mV] | ||

| 1 | 1 A-B | 9,82 | 119,3 | 1,17 | 9,82 | 74,8 | 0,73 |

| 2 | 2 A-B | 9,82 | 114,0 | 1,11 | 9,82 | 72,0 | 0,70 |

| 3 | 3 A-B | 9,82 | 121,3 | 1,19 | 9,82 | 71,9 | 0,70 |

| 4 | 4 A-B | 9,82 | 118,3 | 1,16 | 9,82 | 70,6 | 0,69 |

| 5 | 5 A-B | 9,82 | 113,7 | 1,11 | 9,82 | 74,4 | 0,73 |

| 6 | Rezystancja całego ciągu pomiarowego [mΩ] | 11,63 | 7,71 | ||||

Tab. 4. Wyniki pomiarów rezystancji i spadków napięcia przed sprawdzeniem przyrostu temperatury.

| Lp. | Punkt pomiarowy | Końcówki Al-Cu zaciśnięte na żyle aluminiowej 5 klasy o przekroju 16mm2 | Końcówki H…ERHN zaciśnięte na żyle miedzianej 5 klasy o przekroju 16mm2 | ||||

| Prąd [A] | Zmierzona rezystancja [µΩ] | Spadek napięcia [mV] | Prąd [A] | SZmierzona rezystancja [µΩ] | Spadek napięcia [mV] | ||

| 1 | 1 A-B | 9,82 | 121,7 | 1,19 | 9,82 | 75,7 | 0,74 |

| 2 | 2 A-B | 9,82 | 117,6 | 1,15 | 9,82 | 71,1 | 0,69 |

| 3 | 3 A-B | 9,82 | 121,8 | 1,19 | 9,82 | 72,2 | 0,70 |

| 4 | 4 A-B | 9,82 | 120,6 | 1,18 | 9,82 | 69.7 | 0,68 |

| 5 | 5 A-B | 9,82 | 115,0 | 1,12 | 9,82 | 73,0 | 0,71 |

| 6 | Rezystancja całego ciągu pomiarowego [mΩ] | 12,23 | 7,7 | ||||

Tab. 5. Wyniki pomiarów rezystancji i spadków napięcia po sprawdzeniu przyrostu temperatury.

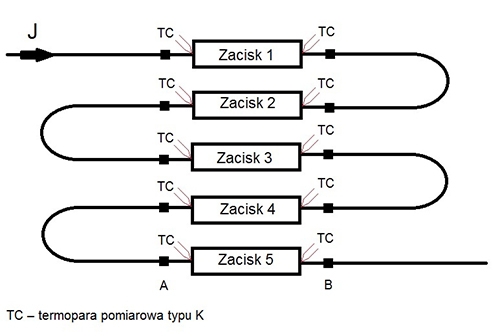

• Sprawdzenie przyrostu temperatury – badanie to zostaje wykonane na podstawie wytycznych zawartych w pkt. 7.2.1 normy PN-EN 60947-7-1:2012P – przyrost temperatury zacisku, w którym jest zamontowany przewód z zaciśniętą na nim tulejką, nie może przekroczyć 50K ponad temperaturę otoczenia przy obciążeniu prądem znamionowym dla danego przekroju. Pomiar przyrostu temperatury wykonuje się na pięciu kolejnych zaciskach poprzez zamontowanie termopar w każdej z zaciśniętych tulejek na obu końcach złączki w miejscu przyłączenia. Temperaturę uznaje się za ustabilizowaną jeżeli w czasie 10min nie zmienia się ona więcej niż ±2K, rys. 8. Parametry próby przyrostu temperatury były następujące: czas grzania t1 = 35min, czas chłodzenia t2 = 25min, prąd w stanie ustalonym J = 75-78A. Wyniki pomiarów przyrostu temperatury dla poszczególnych zacisków zamieszczone są w tab. 6.

Wynik testu był pozytywne ponieważ przyrost temperatury ponad temperaturę otoczenia na poszczególnych złączkach wynosił ≤50K.

Rys.8. Budowa układu do pomiaru przyrostu temperatury.

| Lp. | Punkt pomiarowy | Końcówki Al-Cu zaciśnięte na żyle aluminiowej 5 klasy o przekroju 16mm2 | Końcówki H…ERHN zaciśnięte na żyle miedzianej 5 klasy o przekroju 16mm2 | ||

| Zmierzona temperatura [°C] | Przyrost temperatury[°C] | Zmierzona temperatura [°C] | Przyrost temperatury[°C] | ||

| 1 | 1 A | 53,80 | 30,60 | 45,64 | 22,94 |

| 2 | 1 B | 53,70 | 30,50 | 44,22 | 21,52 |

| 3 | 2 A | 56,06 | 32,86 | 46,49 | 23,79 |

| 4 | 2 B | 55,58 | 32,38 | 45,55 | 22,85 |

| 5 | 3 A | 52,91 | 29,71 | 44,80 | 22,10 |

| 6 | 3 B | 55,01 | 31,81 | 46,33 | 23,63 |

| 7 | 4 A | 54,89 | 31,69 | 46,40 | 23,70 |

| 8 | 4 B | 52,47 | 29,27 | 45,12 | 22,42 |

| 9 | 5 A | 52,44 | 29,24 | 44,75 | 22,05 |

| 10 | 5 B | 50,68 | 27,48 | 42,01 | 19,31 |

| 11 | Temperatura pomieszczenia [°C] | 23,20 | 22,70 | ||

Tab. 6. Wyniki pomiarów przyrostu temperatury.

• Próby starzeniowe – badanie to zostaje wykonane po próbie przyrostu temperatury na podstawie wytycznych zawartych w pkt. 8.4.7 normy PN-EN 60947-7-1:2012P – zaciski, w których są zamontowane przewody z zaciśniętymi na nich tulejkami, poddaje się 192 cyklom grzewczym w komorze klimatycznej (15minut w temperaturze 40°C±5°C / 15minut w temperaturze 30°C±5°C / wilgotność ≈ 50%). Po każdych 24 cyklach sprawdza się spadki napięcia, które nie powinny przekroczyć wartości dopuszczalnej w normie tj. 4.8mV na zacisk lub 1,5-krotnej wartości zmierzonej po 24 cyklu. Pomiar spadku napięcia wykonuje się na pięciu kolejnych zaciskach w punktach pomiarowych oddalonych 15mm od końca tulejki zamontowanej w zacisku. Prąd wymuszający przepływający przez badany układ wynosi minimum 10% wartości prądu wymuszającego podczas sprawdzania przyrostu temperatury. Próba ta została wykonana w laboratorium badawczym OBR ORAM a jej wyniki przed i po zakończeniu próby zamieszczone są w tab. 7.

Wynik testu był pozytywne ponieważ spadek napięcia na poszczególnych złączkach wynosił ≤4.8mV.

| Lp. | Punkt pomiarowy | Końcówki Al-Cu zaciśnięte na żyle aluminiowej 5 klasy o przekroju 16mm2 |

Końcówki H…ERHN zaciśnięte na żyle miedzianej 5 klasy o przekroju 16mm2 |

||||

| Prąd [A] | Zmierzona rezystancja [µΩ] | Spadek napięcia [mV] | Prąd [A] | Zmierzona rezystancja [µΩ] | Spadek napięcia [mV] | ||

| Pomiar przed próbą starzeniową | |||||||

| 1 | 1 A-B | 9,82 | 121,7 | 1,19 | 9,82 | 75,7 | 0,74 |

| 2 | 2 A-B | 9,82 | 117,6 | 1,15 | 9,82 | 71,1 | 0,69 |

| 3 | 3 A-B | 9,82 | 121,8 | 1,19 | 9,82 | 72,2 | 0,70 |

| 4 | 4 A-B | 9,82 | 120,6 | 1,18 | 9,82 | 69,7 | 0,68 |

| 5 | 5 A-B | 9,82 | 115,0 | 1,12 | 9,82 | 73,0 | 0,71 |

| Pomiar po 192 cyklach | |||||||

| 1 | 1 A-B | 9,65 | 120,2 | 1,18 | 9,65 | 74,3 | 0,73 |

| 2 | 2 A-B | 9,65 | 117,1 | 1,15 | 9,65 | 67,2 | 0,66 |

| 3 | 3 A-B | 9,65 | 114,1 | 1,12 | 9,65 | 70,3 | 0,69 |

| 4 | 4 A-B | 9,65 | 111,0 | 1,09 | 9,65 | 69,2 | 0,68 |

| 5 | 5 A-B | 9,65 | 114,1 | 1,12 | 9,65 | 72,3 | 0,71 |

Tab. 7. Wyniki pomiarów rezystancji i spadków napięcia po wykonaniu próby starzeniowej.

Aplikacja końcówek HMA w przedłużaczu przemysłowym

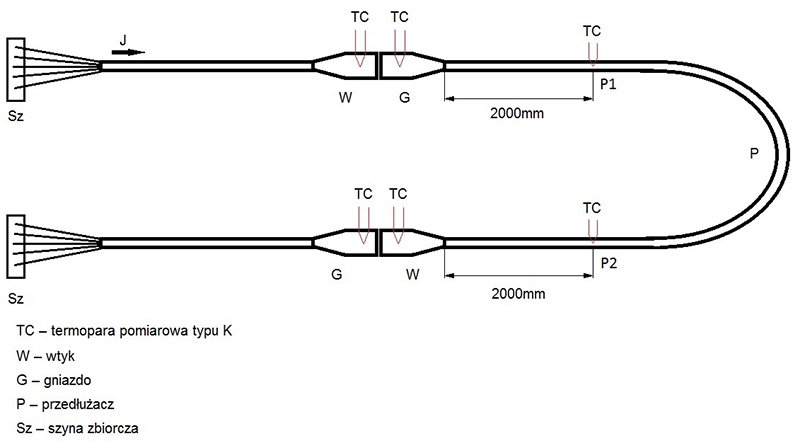

Weryfikacja opracowanego rozwiązania końcówek HMA została przeprowadzona poprzez wykonanie, na bazie wtyczki przenośnej i gniazda przenośnego 63A oraz kabla aluminiowego pięciożyłowego z żyłami 5 klasy o przekroju 16mm2, przedłużacza przemysłowego i sprawdzenie przyrostów temperatury, rys. 9.

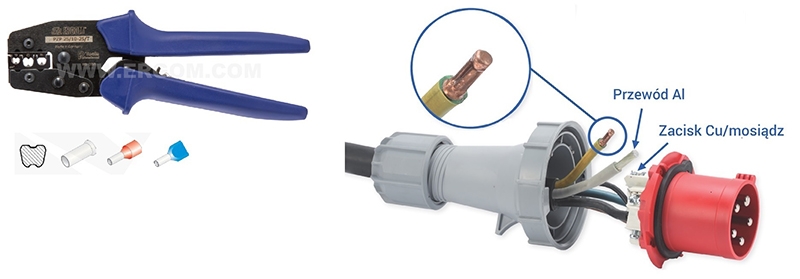

Końcówki HMA 16/18, po nałożeniu do ich wnętrza smaru kontaktowego SK-AL., zostały zaprasowane na żyłach aluminiowych za pomocą narzędzia PZP 25/10-25/T z gniazdem zaprasowującym z pojedynczym karbem, rys. 10. Na jednym końcu kabel został zakończony gniazdem przenośnym a na drugim wtyczką przenośną o obciążalności znamionowej 63A. Tak wykonany przedłużacz został podłączony do takiego samego zestawu wtyczki i gniazda przemysłowego 63A, do których został podłączony kabel miedziany pięciożyłowy z żyłami 5 klasy o przekroju 16mm2, rys. 11. Żyły kabla miedzianego zostały zakończone końcówkami tulejkowymi H 16/18 ERHN, które zostały zaprasowane za pomocą narzędzia PZP 16RL/6KT/0.08-16 z gniazdem zaprasowującym na sześciokąt, rys. 11.

Rys. 9. Budowa układu do pomiaru przyrostu temperatury przedłużacza przemysłowego.

Rys. 10. Aplikacja końcówki HMA w gnieździe/wtyczce przenośnej 63A

Badanie przyrostu temperatury zostało wykonane na podstawie wytycznych zawartych w pkt. 22 normy

PN-EN 60309-1:2002 – przyrost temperatury wtyczki i gniazda, w którym jest zamontowany przewód z zaciśniętą na nim tulejką HMA lub H…ERHN, nie może przekroczyć 50K ponad temperaturę otoczenia przy obciążeniu prądem znamionowym dla danego przekroju. Zgodnie z wymaganiami normy dla osprzętu o prądzie znamionowym 32-125A, czas obciążenia ciągłego wynosił 2h. Temperaturę uznaje się za ustabilizowaną jeżeli w czasie 10min nie zmienia się ona więcej niż ±2K. Dla przedstawionego na rys. 11. układu parametry próby były następujące: czas grzania – 120min, czas chłodzenia – 45min, prąd w stanie ustalonym – 62-64A, a wyniki pomiarów przestawione są w tab. 8.

Wynik testu był pozytywne ponieważ przyrost temperatury ponad temperaturę otoczenia mierzony na poszczególnych wtykach/gniazdach wynosił ≤50K.

Rys. 11. Zdjęcie przedłużacza na stanowisku badawczym.

| Lp. | Punkt pomiarowy | Końcówki Al-Cu zaciśnięte na żyle aluminiowej 5 klasy o przekroju 16mm2 | Końcówki H…ERHN zaciśnięte na żyle miedzianej 5 klasy o przekroju 16mm2 | |||

| Zmierzona temperatura [°C] | Przyrost temperatury[°C] | Zmierzona temperatura [°C] | Przyrost temperatury[°C] | |||

| 1 | Wtyk | zasilanie | 47,50 | 23,61 | 44,20 | 19,70 |

| 2 | przedłużacz | 50,35 | 26,46 | 43,71 | 19,21 | |

| 3 | Gniazdo | zasilanie | 46,78 | 22,89 | 43,29 | 18,79 |

| 4 | przedłużacz | 53,43 | 29,54 | 43,47 | 18,97 | |

| 5 | Przewód P1 | 60,42 | 36,53 | 49,71 | 25,21 | |

| 6 | Przewód P2 | 59,63 | 35,74 | 49,61 | 25,11 | |

| 7 | Tpom | 23,89 | 24,5 | |||

Tab. 8. Wyniki pomiarów przyrostów temperatury przedłużacza przemysłowego 63A.

Wnioski

- Badania porównawcze końcówek HMA 16/18 zaprasowanych na żyle Al. 5 klasy z końcówkami typ H 16/18 ERHN zaprasowanych na żyle Cu 5 klasy pokazały, że zaproponowane rozwiązanie zakończenia żyły kabla aluminiowego spełnia swoją funkcję zarówno pod kątem mechanicznym (pomiar zgładu, pomiar siły wyciągającej) jak również pod kątem elektrycznym (spadki napięć, rezystancja połączenia). Dzięki optymalnym parametrom elektrycznym i mechanicznym końcówka HMA uzyskuje również pozytywne wyniki sprawdzenia przyrostów temperatury.

- Zaproponowanie użytkownikowi końcówki, która zaprojektowana jest na podstawie wytycznych normy DIN 46228/1, umożliwia bezpieczne podłączenie żyły aluminiowej do zacisku wykonanego z miedzi lub jej stopów i nie wymaga budowy nowej bazy narzędziowej.

- Przyrosty temperatury w przedłużaczu przemysłowym, wykonanym na bazie gniazd oraz wtyczek przenośnych i kabla z żyłami aluminiowymi 5 klasy zakończonymi końcówkami HMA, mieszczą się w granicach zdefiniowanych w przywołanym dokumencie normatywnym. Badania pokazały że przy odpowiednio zaprojektowanej końcówce oraz zastosowanej technice zaprasowywania można zapewnić spełnienie wymagań technicznych i eksploatacyjnych dla przedłużaczy z żyłami aluminiowymi 5 klasy.

- Wykonanie przedłużacza z żyłami aluminiowymi 5 klasy umożliwia redukcję jego masy i kosztów wykonania przy zachowaniu odpowiednich parametrów elektrycznych nie gorszych niż obecnie stosowane przedłużacze z żyłami miedzianymi 5 klasy.

Literatura

- Karty katalogowe producenta kabli aluminiowych, TFK

- Karty katalogowe producenta kabli miedzianych, ELEKTROKABEL

- Karty katalogowe producenta gniazd/wtyczek przenośnych 63A, PCA

- Karty katalogowe producenta złączek jednotorowych, OUNEVA

- https://www.dehn-international.com